印染污水處理設備在工藝創新與高效運營實戰指南

印染行業作為高耗水、高污染行業,其污水治理水平直接關系到企業的環保合規與可持續發展。隨著《紡織染整工業水污染物排放標準》(GB 4287-2012)的嚴格執行及 “雙碳” 目標的推進,傳統印染污水處理設備已難以滿足高效凈化、低碳運行的新要求。本文將聚焦印染污水處理設備的工藝創新方向、精準選型策略、運行成本控制及政策合規要點,為印染企業提供系統性解決方案。

一、印染污水的新型污染特征與設備技術挑戰

近年來,印染工藝升級與新型化學品的應用使污水成分呈現新變化,對處理設備提出更高要求:

難降解污染物占比上升:低溫染色工藝推廣使分散染料、活性染料用量增加,這類染料分子結構穩定,傳統生化處理去除率不足 30%;功能性面料生產中使用的 PVA 漿料、阻燃劑等人工合成有機物,BOD/COD 比值低至 0.1-0.2,可生化性極差。

水質波動范圍擴大:小批量、多品種的柔性生產模式導致污水色度(500-50000 倍)、COD 濃度(800-8000mg/L)、pH 值(3-13)波動幅度較傳統模式增加 50% 以上,設備需具備更強的抗沖擊負荷能力。

微量污染物風險凸顯:污水中含有的重金屬(如銅、鎳)、內分泌干擾物(如烷基酚聚氧乙烯醚)雖濃度低,但生物累積性強,常規處理工藝難以有效去除,需深度處理設備攔截。

這些新型污染特征使印染污水處理設備面臨三大技術挑戰:高效脫色與難降解物去除同步實現、寬幅水質波動下的穩定運行、低能耗與高凈化效率的平衡。

二、印染污水處理設備的工藝創新與技術選型

針對新型污染特征,印染污水處理設備在工藝組合與核心技術上實現了多項創新,主流技術路線及適用場景如下:

預處理工藝創新設備

預處理環節通過精準分離與轉化,降低后續處理負荷:

選擇性混凝設備:采用新型復合混凝劑(如聚合氯化鋁鐵 - 殼聚糖復合劑),針對不同染料類型精準投加,對活性染料脫色率提升至 85% 以上,較傳統藥劑節省 30% 用量。配套的智能加藥系統通過在線色度監測儀實時調節投加量,1000 噸 / 日規模設備投資約 20-40 萬元。

催化微電解設備:采用鐵碳微電解填料與催化劑協同作用,破壞染料分子共軛結構,提高污水可生化性(BOD/COD 比值從 0.2 提升至 0.4 以上),同時去除部分重金屬。設備運行無需外加藥劑,1000 噸 / 日規模投資約 50-80 萬元,適合高濃度難降解印染污水預處理。

渦凹氣浮 - 過濾一體機:集成氣浮分離與過濾功能,通過微氣泡吸附與濾料截留雙重作用,去除 90% 以上的懸浮物和油脂類物質,出水 SS 可控制在 30mg/L 以下,為后續生化處理創造良好條件,設備占地面積較傳統工藝減少 40%。

生化處理核心設備升級

生化處理通過微生物群落優化與反應器革新提升效率:

厭氧氨氧化設備:針對高氨氮印染污水,采用厭氧氨氧化菌替代傳統硝化反硝化工藝,氨氮去除率達 90% 以上,能耗降低 60%,污泥產量減少 80%。1000 噸 / 日規模設備投資約 100-180 萬元,適合含氨氮較高的印染廢水處理。

MBBR 移動床生物反應器:在好氧池中投加懸浮填料(比表面積≥500㎡/m³),富集高效降解菌群,COD 去除率穩定在 80% 以上,抗沖擊負荷能力提升 50%,可適應水質劇烈波動,1000 噸 / 日規模投資約 80-150 萬元,廣泛應用于中小型印染企業。

膜生物反應器(MBR):通過超濾膜與生物處理結合,截留 99% 的微生物和懸浮物,出水 COD 可控制在 50mg/L 以下,同時具備脫色功能,適合對出水水質要求高的場景,但膜組件需定期更換(壽命 3-5 年),1000 噸 / 日規模投資約 200-350 萬元。

深度處理與回用技術設備

深度處理實現達標排放與水資源循環利用:

高級氧化 - 吸附聯用設備:采用 “臭氧催化氧化 + 活性炭吸附” 組合工藝,臭氧在催化劑作用下產生大量羥基自由基,氧化分解殘余染料和有機物,后續活性炭吸附進一步凈化,脫色率達 95% 以上,COD 降至 50mg/L 以下,1000 噸 / 日規模投資約 120-200 萬元。

納濾膜分離設備:針對中水回用需求,納濾膜可截留染料、鹽類和有機物,透過水可直接回用于染色工序,回用率達 70% 以上,減少新鮮水消耗。設備需配套預處理系統防止膜污染,1000 噸 / 日規模投資約 300-500 萬元,長期運行可收回投資成本。

電化學氧化設備:采用三維電極或硼摻雜金剛石電極,通過電解產生強氧化性物質降解污染物,對難以生物降解的 PVA 漿料去除率達 85% 以上,運行成本約 2-4 元 / 噸水,適合作為深度處理的補充單元。

三、印染污水處理設備選型的科學決策體系

企業選型需建立 “水質分析 - 目標定位 - 技術匹配 - 經濟評估” 的全流程決策體系:

水質特征精準分析:委托第三方機構進行至少 72 小時連續監測,明確染料類型(活性、分散、還原等)、特征污染物濃度(PVA、重金屬、氨氮)及水質波動系數,形成詳細水質報告。

處理目標分層定位:根據排放去向確定處理目標(直接排放需執行 GB 4287-2012 一級標準,間接排放需滿足管網接納標準,回用需達到生產用水指標),目標不同對應工藝路線差異顯著。

技術適配性驗證:通過小試或中試驗證設備對目標污水的處理效果,重點考察 COD 去除率、脫色率、抗沖擊能力等關鍵指標,避免盲目選型導致處理不達標。

全生命周期成本核算:綜合計算設備投資、運行電費(占比約 30%-40%)、藥劑費(占比約 20%-30%)、維護費及中水回用收益,選擇單位水成本最低的方案,而非單純追求低投資。

四、設備運行優化與成本控制策略

印染污水處理設備的高效運行需通過精細化管理實現成本優化:

工藝參數動態調控:根據進水水質變化實時調整厭氧反應器水力停留時間(8-24 小時)、好氧池溶解氧(2-4mg/L)、混凝劑投加量(50-200mg/L),通過智能控制系統實現參數自動優化,降低人工干預成本。

污泥減量與資源化:采用污泥破壁、厭氧消化等技術減少污泥產量,脫水后污泥含水率控制在 60% 以下,可作為燃料或建材原料,1000 噸 / 日規模處理廠年污泥處置成本可降低 50 萬元以上。

能源梯級利用:將厭氧反應器產生的沼氣用于鍋爐燃燒或發電,回收余熱加熱污水,降低能耗;采用光伏板為曝氣系統供電,可再生能源占比可達 20%-30%,年節電 10 萬度以上。

藥劑優化管理:建立藥劑采購 - 儲存 - 投加全流程臺賬,通過小試確定最佳藥劑種類和濃度,采用自動計量投加系統減少浪費,年藥劑成本可降低 15%-20%。

五、政策合規與設備升級方向

印染企業需密切關注政策動態,確保設備運行符合監管要求:

排污許可動態管理:按證排污,如實記錄設備運行數據和監測結果,保存至少 3 年;發生工藝變更或產能調整時,及時變更排污許可。

碳足跡核算要求:將污水處理環節能耗納入企業碳足跡核算,優先選擇低碳處理工藝和節能設備,降低碳排放強度。

設備升級觸發條件:當排放標準提升、新增污染物指標或設備運行效率下降(如 COD 去除率低于設計值 80%)時,需及時進行設備升級改造。

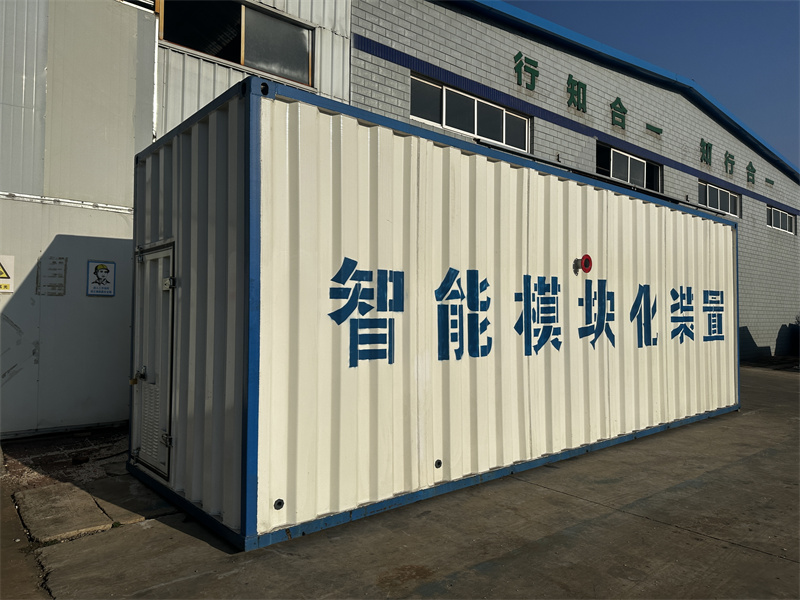

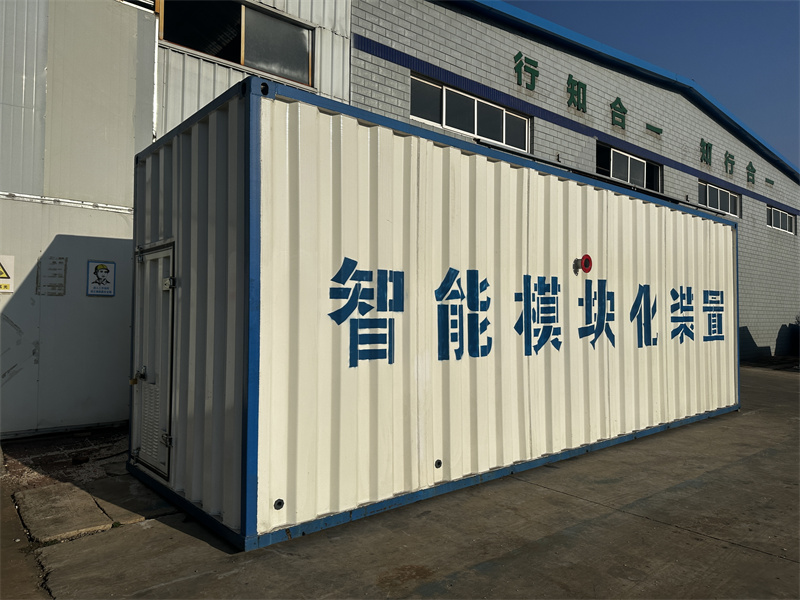

未來印染污水處理設備將向智能化、低碳化、模塊化方向發展:通過數字孿生技術實現全流程模擬優化;開發新型高效催化劑降低高級氧化能耗;采用模塊化設計實現快速擴容和靈活組合,滿足不同規模企業需求。

印染污水處理設備已從單純的環保設施升級為企業降本增效、綠色發展的核心資產。通過工藝創新選型、精細化運行管理和政策合規應對,企業既能實現污水達標排放,又能通過中水回用、能源回收創造經濟效益。建議企業建立設備全生命周期管理體系,定期開展技術評估與升級,讓污水處理設備真正成為印染企業高質量發展的助推器。